Ghenis Carlos*

Pesquisadores da Ufes desenvolveram fios com microfibrilas de celulose, material extraído da madeira e que possui muitas aplicabilidades, como para a confecção de placas balísticas usadas em coletes à prova de balas. A pesquisa foi desenvolvida no Laboratório de Anatomia da Madeira e no Laboratório de Mecânica e Materiais, ambos vinculados ao Programa de Pós-Graduação em Ciências Florestais da Ufes (PPGCFL).

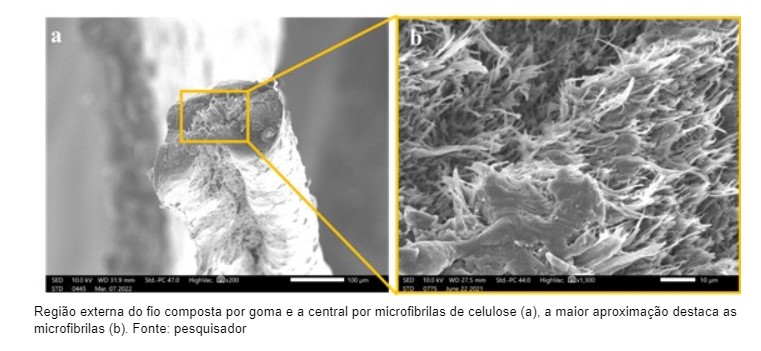

A celulose é facilmente encontrada nos mais diversos organismos terrestres, como algas, fungos, bactérias e plantas. Na indústria de celulose e papel, a madeira passa por muitos processos até se conseguir extrair essas fibras que possuem dimensões micrométricas e que são usadas para a produção do papel. Contudo, ainda é possível a fabricação de novos produtos ao diminuir esse material a escalas nanométricas. Por processamento mecânico, químico, enzimático ou combinação desses, as microfibrilas de celulose podem ser removidas da parede celular das fibras e usadas para a fabricação de fios.

“Essa microfibrila já é um produto existente nas empresas de celulose e papel. A principal questão das empresas é conseguir aumentar o portfólio de produtos que podem ser fabricados a partir dela. A fabricação de fios a partir destas microfibrilas ainda é novo mundo, mas promissor, pois neste processo a estrutura semi-cristalina da celulose é mantida. O mais interessante é que podemos desenvolver fios com características químicas que desejamos, como um fio resistente ao fogo ou um fio que se expanda na época do frio para a melhoria do conforto térmico”, explica o orientador da pesquisa e professor da Ufes, Jordão Moulin.

As placas balísticas

Após desenvolverem os fios, os pesquisadores aplicaram o material na confecção de placas balísticas, um dos componentes necessários para a fabricação de coletes à prova de balas. Segundo os pesquisadores, há muitas pesquisas que investigam as possibilidades de usar materiais orgânicos na confecção dessas placas por serem mais sustentáveis e de qualidade equiparada.

“As atuais placas utilizadas no mercado são baseadas em fios de aramida, material complexo de se trabalhar e muito caro. A vantagem da confecção de novos fios é a oportunidade de sua criação com a qualidade pré-estabelecida para determinado uso, como neste caso, para as placas balísticas”, detalha o orientador.

O professor declara, ainda, que o principal desafio era atribuir uma alta resistência mecânica a esses fios para compor as placas. Tal necessidade foi sanada ao trabalharem com a área de compósitos. Este termo é atribuído à junção de dois materiais distintos para se ter um produto final, como ocorre com o MDF, que é muito comum para a fabricação de móveis.

O autor da dissertação, Lucas Mulin, explica que os compósitos são formados por pelo menos dois materiais em que um é uma matriz e o outro o reforço. A matriz une todo o compósito em uma única estrutura.

“A matriz dos fios pode ser de diferentes origens, como por exemplo gomas guar, xantana e alginato de sódio. A ideia de um compósito é justamente agregar as características interessantes de materiais diferentes e criar um material que tenha as características de ambos. E assim fazer um uso diferenciado desse novo material”, declara o autor.

Testes

As placas desenvolvidas foram feitas com diferentes concentrações de fios, com 10%, 20% e 30% de composição. Em sequência, elas foram submetidas a testes convencionais. Os resultados revelam que as placas com 30% tiveram um maior desempenho com relação à resistência mecânica. Isso significa que a placa consegue absorver uma maior quantidade de energia sem estilhaçar, tornando-a hábil para absorver diferentes disparos. A próxima fase do estudo irá se concentrar na produção de produtos que impactam outros segmentos econômicos.

A pesquisa recebeu financiamento da Coordenação de Aperfeiçoamento de Pessoal de Nível Superior (CAPES) e contou com a parceria de uma instituição privada.

*Bolsista em projeto de comunicação

Edição: Sueli de Freitas

Faça um comentário